“對于激光燒結3D 打印的制造技術來說,在兩小時內制造一個汽車軸承是再輕松不過的事情。”許小曙說。在他的打印樣品展示間里,隨處可見各種結構精密復雜的展示品:一個類似中國古代象牙雕刻的9 層鏤空套球特別引人注目。這種用手工鏤空雕刻的技藝已經失傳,但對于激光燒結3D 打印機來說,制造這樣一個結構復雜的鏤空球與“打印”一個相同大小的實心球的難度沒有任何區別。“從成本上來說,實心球還更昂貴,因為耗材更多。”

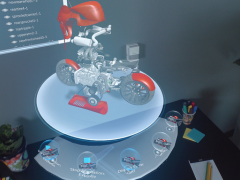

3D 打印是對“添加法制造技術”的一種形象化的描述,即在原來二維打印的基礎上,通過逐層疊加的方式打印出三維的物體。在許小曙看來,廣義3D 打印是下一代數字化制造的核心技術。“信息化技術普及后,人們利用計算機將設計理念反映出來,但在制造時又回到了傳統機械加工的方式,廣義3D 打印將信息技術的虛擬構想直接變為了現實構件。”

“只要能設計出來,就能打印出來。”華中科技大學快速制造中心史玉升教授對3D 打印技術如此詮釋,史玉升的另一重身份是專門從事3D 打印設備及其成形材料開發與銷售的武漢濱湖機電技術產業有限公司(以下簡稱“濱湖機電”)的董事長,而成立于1996 年的濱湖機電是中國最早進入3D 打印領域的產業化公司之一。

3D 打印技術的出現的確給人們的生活帶來不少驚喜。2011 年,英國科學家利用3D 打印技術打印了一輛可以騎行的自行車,這輛尼龍材料打印的自行車重量只有普通鋼鋁自行車的1/3,但堅固度卻毫不遜色;同年底,英國南安普頓大學打印了一架翼展6.5 英尺、最高時速可達100 英里/ 小時的無人駕駛小飛機;今年,美國一家時尚工作室打印出了無須縫制的比基尼泳衣,這套泳衣幾何圖案美觀、結實、防水,并已經開始在網上銷售。

今年58 歲的許小曙,從1998 年加入全球最大的3D 打印設備制造商3D 系統公司(3D Systems)擔任技術總監以來,一直從事3D 打印中的選擇性激光燒結(Selective Laser Sintering)技術的研究和產品開發。選擇性激光燒結技術被公認為3D 打印應用于工業制造領域的最佳技術途徑,無論是3D 打印自行車還是3D 打印飛機都是通過選擇性激光燒結技術制造出來的。而在國際選擇性激光燒結技術領域,許小曙更被視為這一領域的技術泰斗,他帶領3D 系統公司研發出4 代激光燒結3D 打印機,在業內,激光燒結3D 打印機甚至被稱為“Xu’s Machine”(許氏機器)。

“3D 打印是一個多學科交叉的技術領域,它包含了機械、材料、軟件、控制、光學、熱學多領域的學科知識。”許小曙說。許小曙的多學科背景恰恰非常符合進入這一領域。出生于湖南的他在湘潭大學完成了研究生的課程,其專業跨越機械、數學和計算機。在大學執教3 年后,他到美國科羅拉多礦業大學攻讀數學博士學位,但興趣所驅,他選擇了與數學毫不相關的材料學作為副修。在取得數學博士學位同時,許小曙拿到了材料學的碩士。離開學校后,許小曙進入美國海軍焊接研究所從事焊接機器人研究長達7 年,其研究成果被國際金屬手冊(AMS Handbook)指定為智能弧焊機器人系統的世界標準,這為他之后從事選擇性激光燒結技術的研究奠定了基礎。“選擇性激光燒結實際上也是激光微焊接技術的一種應用。”許小曙說。

同樣在1998 年,從事了多年機械自動化研究的史玉升加入武漢華中科技大學,負責基于粉末床的3D 打印設備及其成形材料的研發“快速制造中心是由中國著名的機械工程專家、華中科技大學原校長黃樹槐(1930-2007)教授于1991 年創立的,此前主要研究紙質材料的3D 打印技術,我加入后的主要任務是負責研發基于粉末材料的3D 打印技術,也就是選擇激光燒結技術和選擇性激光融化(SelectiveLaser Melting)技術。”史玉升介紹。

在3D 打印領域,中國走出了一條與國際公司幾乎同步、但不同軌的道路。史玉升加入快速制造中心的研究工作后,首要的任務是研發激光燒結3D 打印機及其合適的粉末材料。“國外多以尼龍粉末材料做為激光燒結材料,相比于其他高分子材料,尼龍材料的確有強度高等諸多優點,然而這種材料為國外廠商壟斷,售價高達每公斤上千元,是中國企業難以企及的,”史玉升說,“而當時國內企業對3D 打印技術的需求集中于輔助新產品的開發,主要用于打印產品模型和鑄造用蠟模。”

經過調研和實驗研究,史玉升最終找到了以聚苯乙烯作為基材的激光燒結3D打印機的首選耗材。“這種材料的價格僅僅是尼龍材料的幾分之一。”史玉升說。在突破耗材瓶頸后,1999 年史玉升團隊研發出了工作臺面達0.4 米×0.4 米的激光燒結3D 打印機,2002 年工作臺面達0.5 米×0.5 米,超過了當時全球領先的美國3D 系統公司;2008 年,史玉升團隊再次研發出工作臺面達1 米×1 米的激光燒結3D 打印機,并且全面進入市場銷售。2010 年,開發出1.2 米×1.2 米的全球最大的激光燒結3D 打印機。

2006 年,上海的民營企業凱泉泵業就引進了濱湖機電的激光燒結3D打印機。后來,激光燒結3D 打印機為這家處于快速發展期的民營企業爭奪一個核泵項目立下了汗馬功勞。當時競爭十分激烈,而對于凱泉泵業來說,核泵無疑是屬于小批量、個性化設計的產品,如果用傳統的方式設計、開模,那么一方面研發周期很長,另一方面投資也相當巨大—開一個模的費用可能就要上百萬。

“凱泉泵業的產品開發負責人非常喜歡我們的3D 打印機,當即決定購買一臺,結果這臺3D 打印機幫助他們拿到了此前從未進入過的核泵領域的項目訂單。” 史玉升透露說。凱泉泵業現在是全球前十大泵業廠商,而他們已經累計購買了5 臺濱湖機電研制的3D 打印機。

長期在美國從事3D 打印技術研究的許小曙走的是另一條道路:工業化高端應用。許小曙追求的目標很簡單:打印出工業上能夠直接使用的零部件。“對于制造業來說,3D 打印目前最適合小批量、個性化的產品生產,這在航空、醫療器械、軍事等領域有著旺盛的需求。”許小曙說。

與汽車廠商每年幾十萬輛的大規模生產不同,一般來說飛機制造公司一年的產能僅為幾十架次。每架飛機有幾十萬個零部件組成,如果開模生產,那將是一筆龐大的投入,而且效率低下。所以,激光燒結3D 打印機一出來就得到了飛機制造公司的歡迎。“美國波音公司的指定生產商擁有近百臺激光燒結3D 打印設備;洛克希德· 馬丁公司的F18、F22、F31 飛機的很多配件,包括幾乎所有的風管都是用激光燒結3D 打印機打印出來的;歐洲空中客車公司A380 豪華客機頭等艙中的部件和裝飾有1/3 也是用激光燒結3D 打印制造的,因為飛機制造商是為各國航空公司定制飛機,各國對飛機內飾的要求大相徑庭。”許小曙解釋說。高端醫療器械廠商的需求與飛機制造公司類似,他們的零件需求同樣符合小批量的特點。

2008 年,時年54 歲的許小曙便產生了自己創業的想法。“在研究了多年選擇性激光燒結3D打印技術后,我希望能夠擁有自己的公司,把更多對選擇性激光燒結3D 打印技術有推動的想法付諸實踐,”許小曙說,他把目光瞄向了中國,因為美國市場已經過于成熟,“如果再為別人打工,我的很多挑戰工業化高端應用的想法會受到限制。”2010 年,在得到一筆2,500 萬元的天使投資后,許小曙辭掉了美國的工作,只身回到家鄉湖南,建立了華曙高科技有限責任公司。

從組建團隊、培訓團隊,到研發出第一臺華曙激光燒結3D 打印機,許小曙用了兩年多時間。今年8 月,華曙生產的第一臺激光燒結3D 打印機已經出口至美國。“比起國際領先的同類產品,我們的設備在溫度控制方面有了顯著提升,”許小曙說,“而溫度控制的好壞直接關系到成品的精確度。”因為在激光燒結過程中會產生熱脹冷縮,如果不能控制好溫度,打印出來的物體就會產生變形。據許小曙透露,華曙激光燒結3D 打印機在使用尼龍材料制造時精度誤差可以控制在0.1 毫米以內。

憑借許小曙在國際激光燒結3D打印領域的個人聲譽,華曙的設備立刻得到了國際市場的認可。全球3D打印設備的領先制造商以總裁和公司高管帶隊,多次到湖南華曙高科技公司考察。他們用華曙還未出廠的樣機打印出來100 多件樣品并帶回測試,每一件的性能指標都達到或超過標準。他們甚至向許小曙拋出了收購的橄欖枝,許小曙婉言拒絕。

截至今年8 月底,華曙高科已經接到了多臺來自海外的3D 打印機訂單。據許小曙預計,今年公司的營業收入將超過1,000 萬元。在開拓國際市場的同時,許小曙把中國市場看得無比重要。“中國企業對于3D 打印領域仍然比較陌生,我們正在通過各種方式與企業合作,培育國內市場。”他們剛剛幫助山河智能打印了一個無人飛機的尾翼,今年11 月,華曙高科的團隊籌劃打印一個板胡,讓擅長音樂的許小曙用這個特殊制造方式生產的樂器做一個公開表演。

在做激光燒結3D打印設備的同時,許小曙把材料的研發放在了至關重要的戰略地位。“與傳統打印行業的盈利模式類似,未來耗材可能成為支撐3D 打印行業發展的主要盈利模式。”許小曙說。目前國際上選擇性激光燒結打印的90% 的材料來自德國贏創(Evonik,其前身為德固賽)的尼龍材料,全球最大的3D 打印公司EOS 和3D 系統公司所使用的粉末材料都來源于他們。由于長期處于壟斷地位,這一材料售價高昂。

材料的多樣性是另一重挑戰。“除了高分子材料,目前陶瓷、金屬等各種類型的材料都已經進入了激光燒結3D打印,但過高的成本是制約其發展的關鍵因素。”許小曙說。在許小曙帶領下,華曙高科利用從蓖麻油中提煉出的原材料,自行研發出一種尼龍材料,不但環保,而且售價遠低于贏創。“在性能上,我們的尼龍材料加工出來的零部件雖然機械強度略低于贏創,但柔韌性指標卻比它們好一倍,我們的價格也非常有優勢,”許小曙頗為驕傲地說,“我預計耗材價格如果降低1 倍,我們的市場將擴大10 倍,今年我們已經接到了30 噸的耗材訂單,客戶遍布歐美。而今年年底前我們將形成40 噸的產能規模。”

在市場銷售方面,史玉升帶領的濱湖機電已經取得了較好的業績 ,累計銷售200 多臺各種類型的3D 打印機及其配套的成形材料。“重要的是,更多的行業開始接受3D 打印的理念,而其中很多公司是民營企業。”史玉升說。

剛剛起步的許小曙則希望用2 年時間將公司的產能增加到每年100 臺。“這是個保守的估計,”許小曙說。許小曙回憶起上世紀80 年代在美國大學里第一次看到數控機床時的情景。“它被放在一個機器人的旁邊,要近距離參觀必須得到院長的許可,但20 多年后,僅中國每年的數控機床產量已經達到幾十萬臺,”許小曙回憶說,“我相信數控機床的今天就是3D 打印機的明天!”